首頁(yè)- 公司新聞 - 公司新聞公司新聞

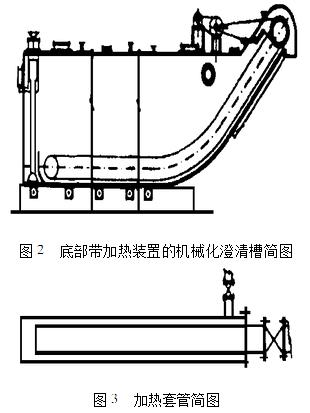

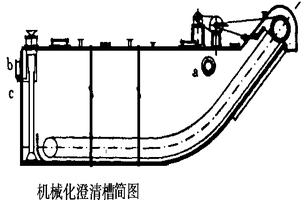

如今大多數的煤氣廠(chǎng)在對煤氣的冷卻步驟中,******方法是使用循環(huán)水直接冷卻粗煤氣,而我們知道,如果要將循環(huán)水中的焦油和水進(jìn)行分離,一般都會(huì )用到機械化澄清槽,如下圖所示。

從圖中我們能夠看到,循環(huán)水從澄清槽的a口進(jìn)入,利用重力原理,焦油會(huì )沉淀到機械化澄清槽下面。這當中,沉積在了底部的重質(zhì)焦油會(huì )被刮板機刮出槽外,輕質(zhì)焦油會(huì )通過(guò)c口壓出澄清槽外,而循環(huán)水則會(huì )從b口排出,再被引入循環(huán)系統。

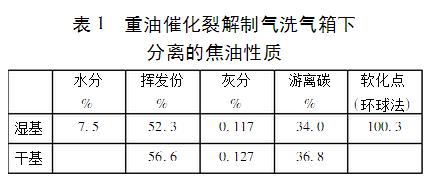

上圖中是一個(gè)分離出的焦油性質(zhì)表,從表中可以看出,理論上,沉積在澄清槽底部的重質(zhì)焦油,會(huì )在100℃左右的溫度下軟化。但是在實(shí)際操作中,焦油循環(huán)水的溫度大約是70~80℃,因為機械化澄清槽底部會(huì )與其觸摸,使得底部的溫度更低;而溫度越低,焦油的粘度越大,刮板機運轉中所遇到的阻力也相應增大,到一定程度,刮板鏈條就被拉斷。因為刮板機長(cháng)時(shí)間處在超負荷下工作,所以鏈條常常會(huì )被拉斷,而此處操作環(huán)境惡劣,鏈條的替換很費事。因而,延伸刮板機使用壽命的路徑,即是想辦法提高機械化澄清槽底部溫度。開(kāi)端,咱們設想在來(lái)回刮板之間的空隙中加一排DN15的蒸汽管,

后來(lái)考慮到該處離槽底板間隔約500mm,假如通蒸汽管直接加熱,因為重質(zhì)焦油的導熱性較差,當底板加熱到100℃時(shí),因為對流傳熱作用,上部至少有600~700mm的規模被加熱到100℃,那么焦油就會(huì )發(fā)生乳化不易沉積而與循環(huán)水一道從頭進(jìn)入體系再次循環(huán),一起也使全部體系的循環(huán)水溫度過(guò)高,降低了洗刷作用。

后來(lái)咱們提出在機械化澄清槽根底上每隔一米留一個(gè)150℃150mm的方槽,其長(cháng)度與根底等寬,別的,再做一組℃133內插DN50管的加熱套管,其長(cháng)度比根底稍寬,待根底做好后,先在方槽底部鋪好巖

棉,再將加熱套管放入槽內,然后將加熱套管進(jìn)口蒸汽管連在一起,接0.4MPa的蒸汽,出口管也連在一起接一個(gè)總的疏水器。等機械化澄清槽安裝完后,將兩端用巖棉塞死后再用水泥封嚴。如圖2、圖3所示。